Der Ansatz von Lean Logistics zielt auf ein Gesamtoptimum aller an der Leistungserbringung im Logistiknetzwerk beteiligten Parteien ab. Die Zielsetzungen im Rahmen von Lean Logistics bestehen zum einen in der Minimierung von Ressourcenverschwendung und Schnittstellenverlusten sowie einer konsequenten Wertschöpfungs- und Kundenorientierung entlang der gesamten logistischen Kette durch stabile und synchrone Prozesse. Zum anderen soll die Prozess-, Varianten- und Schnittstellenvielfalt in der Logistik beherrscht und kurze Durchlaufzeiten bei reduzierten Transport- und Lagerkosten realisiert werden.

Die Einführung von Lean Logistics erfordert häufig eine Anpassung der Logistikziele sowie der Logistikprozesse, die Schaffung eines einheitlichen Grundverständnisses von Lean Logistics und die Einbindung aller an den Prozessen beteiligten Mitarbeiter. Die Gestaltung entsprechender Logistikprozesse kann sich an verschiedenen Leitlinien für eine schlanke Logistik orientieren. Konkrete Hilfestellung bei der Planung schlanker Logistikprozesse auf Wertstromniveau bietet auch ein im Forschungsprojekt "LEAN:log" entwickelter Planungsleitfaden. Außerdem helfen bewährte Methoden bei der detaillierteren Ausplanung der Prozesse.

Warum Lean Logistics?

Der Lean-Ansatz ist in erster Linie als Teil einer Unternehmensphilosophie zu verstehen, der bei richtiger Interpretation und methodischer Vorgehensweise zu erheblichen Effizienzsteigerungen in den betrieblichen Prozessen führt. Das Streben nach verschwendungsfreien Prozessen kann somit dabei unterstützen, den entscheidenden Faktor in der unternehmerischen Praxis - nämlich die Kosten - zu senken.

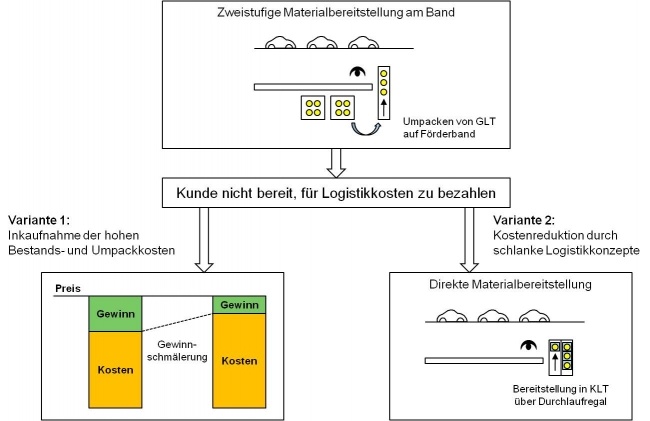

Der Beispielfall einer zweistufigen Materialbereitstellung an einem Montageband (siehe Abbildung 1) soll diese These verdeutlichen. Durch das Umpacken an der Linie von Großladungsträgern auf ein Förderband entstehen Kosten, wofür der Kunde nicht bereit ist zu bezahlen, da dadurch keinerlei Mehrwert am Endprodukt generiert wird. Eine Inkaufnahme der hohen Bestands- und Handlungskosten hätte eine Gewinnschmälerung bezogen auf den Endpreis des Produktes zur Folge. Eine alternative Möglichkeit besteht darin, die Logistikkosten durch den Einsatz schlanker Bereitstellkonzepte zu reduzieren. Den beiden Kostentreibern kann beispielsweise dadurch entgegengewirkt werden, indem die Bauteile in Kleinladungsträgern direkt über ein Durchlaufregal bereitgestellt werden.

Abbildung 1: Reaktionsmöglichkeiten auf steigende Logistikkosten [Quelle: fml - TUM]

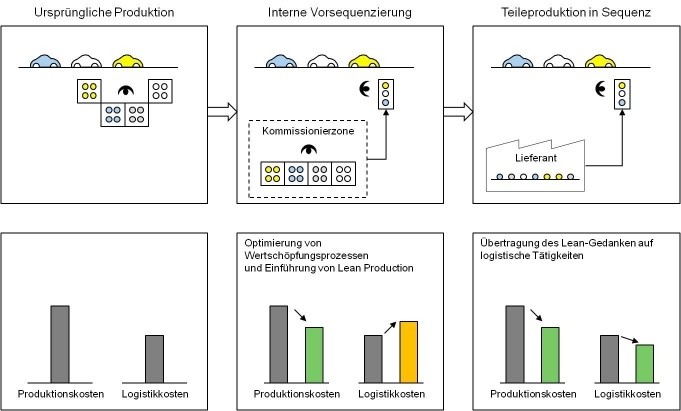

Ein zweiter Erklärungsansatz beschreibt Lean Logistics als logische Konsequenz von Lean Production (siehe Abbildung 2), wobei die Grundmotivation wiederum in der Kostenreduktion liegt. Eine klassische Teilebereitstellung in einer Variantenfließfertigung ist oftmals dadurch gekennzeichnet, dass jede Materialnummer sortenrein in einem Großladungsträger am Montageband vorgehalten wird. Daraus resultieren hohe Produktionskosten u. a. durch aufwändige Such- und Greifvorgänge des Montagemitarbeiters. Ein Ansatz im Zuge der Einführung von Lean Production ist es daher, Prozessschritte, welche die Wertschöpfung an einem Produkt zwar nicht erhöhen, dennoch aber erforderlich sind, auf die Logistik zu übertragen. So erfolgt heute oftmals das Zusammenstellen der für einen bestimmten Auftrag benötigten Bauteile nicht mehr durch den Montagemitarbeiter am Band, sondern bereits vorab durch einen Logistiker. Dieser bildet beispielsweise im Rahmen einer vorgelagerten Kommissionierung auftragsspezifische Teilesets, welche in der richtigen Sequenz in der Montage bereitgestellt werden. Eine dadurch einhergehende Senkung der Produktionskosten durch die Auslagerung von nicht-wertschöpfenden Tätigkeiten geht jedoch oftmals zu Lasten der Logistikkosten. Das Ziel innerhalb einer Gesamtkostenbetrachtung muss es allerdings sein, nicht nur auf Produktionsseite Kosteneinsparungen zu realisieren, sondern ebenso auf Logistikseite. Aus diesem Grund hat sich die Lean-Denkweise mittlerweile ebenso im logistischen Umfeld etabliert. Eine Teileproduktion beim Lieferanten bereits in der vom Kunden geforderten Sequenz bietet zum Beispiel deutliche Einsparpotentiale. Die Herausforderung für die Planung von schlanken Logistikprozessen liegt letztlich darin, kontinuierlich fließende Material- und Informationsströme selbst über Unternehmensgrenzen hinweg zu erreichen.

Abbildung 2: Lean Logistics als Folge von Lean Production [Quelle: fml - TUM]